Die ILA 2018 (Internationale Luftfahrtausstellung) in Berlin präsentierte sich mit einem neuen Konzept. Dieses Jahr standen zum ersten Mal Forschung und Innovation im Vordergrund. Die Messe war also nicht so sehr Bühne für spektakuläre Vertragsabschlüsse und politische Ankündigungen. Damit setzt sich Deutschlands traditionsreiche Luftfahrtschau stärker als bisher von ihren Pendants in Paris und im britischen Farnborough ab. Diese Messen sind eher klassische Industriemessen.

ILA 2018: Innovationen im Focus

Das Gewicht der traditionell stark vertretenen deutschen Forschungsinstitutionen ist weiter gewachsen. Neben der Industrie boten deutsche Forschungsinstitutionen einen Einblick in ihre neuesten Projekte. Vertreten waren etwa das Deutsche Zentrum für Luft- und Raumfahrt (DLR), die Fraunhofer-Gesellschaft, das Bauhaus Luftfahrt aus München und zahlreiche Universitäten.

In Berlin öffnete sich ein Fenster in die Luftfahrtwelt von Morgen. Sie wird geprägt durch senkrecht startende Lufttaxis wie den als Projekt vorgestellten „City Airbus“ von Airbus. Aerodynamische Neuerungen, die Flugzeuge schneller und sparsamer fliegen lassen, waren zu sehen. Hinzu kamen innovative Konzepte für Flughäfen in der Stadt, umweltfreundliche Kraftstoffe, oder für das Fliegen mit elektrischem Antrieb.

Airbus und DLR arbeiten an aerodynamischen Neuerungen

An zwei Airbus-Maschinen war gut zu sehen, wie stark das Interesse von Forschung und Industrie an Flügel- und Leitwerksflächen im geringem Luftwiderstand ist. So lassen sich sparsamere Flugzeuge konstruieren.

DLR-Wissenschaftler brachten am Leitwerk des Airbus A320-Forschungsflugzeug speziellen Messflächen an. Die dienen dazu, die Luftströmung auf neuartigen Flügelprofilen zu vermessen. (#1)

Das DLR zeigte seinen Airbus A320 D-ATRA mit speziellen Messflächen am Leitwerk. Die dienen dazu, die Strömung auf neuartigen Flügelprofilen zu vermessen. Diese Profile enthalten neben Messfühlern kleine Löcher zum Absaugen der so genannten laminaren Grenzschicht, also der Luftschicht, die unmittelbar auf der Oberfläche aufliegt. Wo sie abreißt, entstehen Luftwirbel und der Luftwiderstand des Flugzeugs steigt. Saugt man sie ab, bleibt die Grenzschicht stabil, und Luftwiderstand wird geringer. Das wiederum senkt den Spritverbrauch. Außerdem wird das ganze Flugzeug leiser. Die Testkampagne ist Teil eines größeren Projekts mit 40 Partnern aus 15 Ländern, das von Airbus koordiniert wird.

Airbus selbst hat zum gleichen Zweck auch ein ganzes Flugzeug umgerüstet – eine vierstrahlige A340-300, die seit September 2017 fliegt. Die A340 BLADE hat komplett neue Flügelendsegmente bekommen. Diese Segmente haben neue laminare Flügelprofile. Außerdem sind sie mit Messfühlern zur Strömungsmessung versehen. Es ist weltweit das erste Flugzeug mit vollständigen laminaren Flügelsegmenten. Im März 2018 erhielt Airbus dafür den Aviation Week Laureates Award for Technology, der von der US-amerikanischen Zeitschrift Aviation Week verliehen wird. BLADE ist EU-gefördert. Neben Airbus sind 21 weitere Industriepartner beteiligt, darunter der deutsche Zulieferer GKN Aerospace und der schwedische Saab-Konzern.

Der Airbus A320 D-ATRA des DLR erfüllt eine ganze Reihe von Aufgaben. Eine davon ist die Vermessung von am Leitwerk montierten Laminarprofilen. (#2)

DLR und Dassault vereinbaren Lieferung von neuem Forschungsflugzeug

Traditionell zeigt das Deutsche Zentrum für Luft- und Raumfahrt (DLR) eine starke Präsenz. Zudem verfügt das DLR über die größte Flotte von Forschungsflugzeugen in Europa. Diese Flotte bekommt Zuwachs, denn auf der ILA schloss das DLR mit dem französischen Luftfahrtkonzern Dassault einen Vertrag über die Lieferung eines neuen Forschungsflugzeugs.

Dassault wird ein speziell umgerüstetes Geschäftsreiseflugzeug vom Typ Dassault Falcon 2000XL an das DLR liefern. Die Maschine war bisher für den französischen Flugzeugbauer als Erprobungsmaschine unterwegs. Nun erhält die Falcon bis 2020 spezielle Elektronik und Steuerklappen, mit dem Wissenschaftler das Flugverhalten anderer Maschinen simulieren können. „Dassault gewährt dem DLR Zugang zu seinem internen Entwicklungs-Know-how und seiner umfangreichen Erfahrung in der Aerodynamik“, sagte die Vorstandsvorsitzende des DLR, Prof. Dr. Pascale Ehrenfreund.

Illustration des „iSTAR“-Flugzeugs, das Dassault an das DLR liefern wird. Dazu rüstet Dassault ein Geschäftsreiseflugzeug vom Typ Dassault Falcon 2000XL um. (#3)

Die zweistrahlige Falcon 2000 „iSTAR“ kann nach dem Umbau so programmiert werden, dass sie sich wie ein völlig anderes Flugzeug fliegt. Die Abkürzung steht für „in-flight Systems and Technology Research“. Mit diesem Flugzeug kann dann im realen Flug untersucht werden, wie sich ein nur als Entwurf existierendes bemanntes oder unbemanntes Flugzeug in der Luft verhält.

Auch neue Komponenten existierender Flugzeuge können so getestet werden, bevor man sie tatsächlich baut. Zudem soll dieses Flugzeug neue Flugsteuersysteme für bemannte und unbemannte Flugzeuge testen. Die „Falcon“ ersetzt damit ein Testflugzeug mit ähnlichen Aufgaben vom Typ VFW 614. Diese Maschine war aus Altersgründen bereits 2012 außer Dienst gestellt worden.

Innovationen aus der Materialforschung

Das Material, aus dem Flugzeuge sind, muss möglichst leicht, möglichst stark und möglichst preiswert sein. Und sie müssen viel aushalten: Tropische Hitze am Boden, eisige Kälte in großen Höhen. Sie müssen den Luftdruck in der Kabine drinnen halten. Sie müssen sich in definierten Grenzen dehnen oder strecken und wieder zusammen ziehen können, ohne dass Risse oder Löcher entstehen.

Ohne die moderne Material- und Produktionsforschung wären daher viele Fortschritte in der Luftfahrt kaum zu erreichen. Die meisten aerodynamischen Konzepte können nur noch im Detail verbessert werden. Das gibt zeitgemäßen Materialien und Produktionsprozessen ein besonderes Gewicht. Während also über dem Flugfeld die fertigen Produkte ihre Künste zeigten, waren in den Hallen Konturen des Flugzeugbaus von morgen zu sehen.

DLR und Premium Aerotec präsentierten Weltneuheit

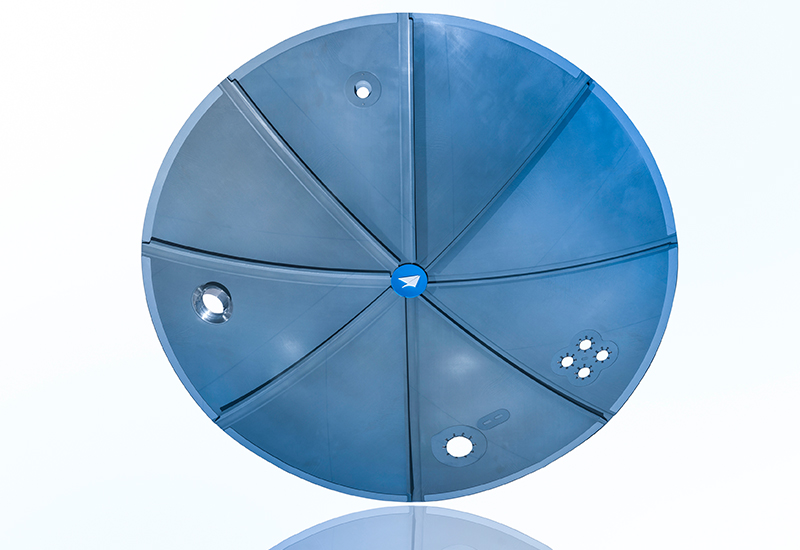

Das DLR wartete mit einer Weltneuheit auf. Wissenschaftler zeigten die erste aus hitzeformbaren carbonfaserverstärktem Kunststoff (CFK) geschweißte Druckkalotte. Das ist das Teil, das die Flugzeugkabine zum Heck hin druckfest abschließt. Ohne diese Druckkalottte lässt sich der Luftdruck in der Kabine nicht halten. Bislang sind solche Teile aus Metall. CFK-Teile würden helfen, das Gewicht weiter zu senken.

Auf der ILA 2018 stellten DLR und Premium Aerotec diese aus verschweißten CFK-Teilen bestehende Druckkalotte vor. (#4)

Michael Kupke leitet das DLR-Zentrum für Leichtbauproduktionstechnologie in Augsburg. Unter seiner Ägide entstand die neue Technologie, die erstmals das Verschweißen von Druckkalotten aus CFK möglich macht. „Mit unserer Arbeit tragen wir dazu bei, dass sich das Potenzial der Thermoplasttechnologie für kurze Prozesszeiten, niedrige Prozesskosten und hohe Produktionsraten in Zukunft auch für große Flugzeugkomponenten nutzen lässt“, sagt er.

Zur Zeit werden thermoplastische Werkstoffe nur für kleinere Bauteile verwendet, etwa für thermoplastische Clips, die im CFK-Rumpf des Airbus A350XWB verbaut werden.

Thermoplaste haben in erkaltetem Zustand eine stabile Form. Werden sie bis zu einem bestimmten Temperaturbereich erhitzt, können sie jedoch umgeformt werden. Die DLR-Wissenschaftler haben sich diese Verformbarkeit zunutze gemacht und mit elektrischem Widerstandsschweißen acht gleich große Segmente zu einer Kalotte zusammen gefügt.

Eine Kalotte aus CFK kommt ohne Nieten aus. Das spart Gewicht. Außerdem müssen keine Bohrungen gesetzt werden. Die lasttragenden Fasern bleiben also intakt. Beides zusammen führt zu kürzeren Produktionszeiten und geringeren Herstellungskosten. Außerdem lässt sich der Prozess leicht automatisieren.

Druckkalotten wie diese schließen die Druckkabine eines Airliners zum Heck hin ab. Premium Aerotec und das DLR haben eine Technologie entwickelt, die erstmals das Verschweißen von CFK-Teilen ermöglicht. (#5)

Fraunhofer-Gesellschaft: Neue Verfahren für den Leichtbau

Der Leichtbau ist für die moderne Luftfahrt unverzichtbar. Zwei Institute der Fraunhofer-Gesellschaft stellten neue Lösungen für die Herstellung von Leichtbauelementen vor. Gegenwärtig gibt es zwei Entwicklungspfade im Leichtbau. Einer konzentriert sich auf die Entwicklung und Verarbeitung neuer, aber möglichst leichter und stabiler Metalllegierungen. Der andere beschäftigt sich mit neuen Verbundwerkstoffen und ihrer Verarbeitung im Flugzeugbau. Auf der ILA 2018 stellten zwei Fraunhofer-Institute, die neue Produktionstechnologien entwickeln, ihre Projekte vor.

Fraunhofer-Institut für Werkstoff- und Strahltechnik: Starke Teile aus Aluminium

Ingenieure des Dresdener Fraunhofer-Instituts für Werkstoff- und Strahltechnik (IWS) haben zusammen mit Partnern aus der Industrie ein Verfahren optimiert, um Leichtbau-Teile aus Aluminium-Legierungen für Flugzeuge zu schweißen und zu formen. Dabei kombinieren sie zwei bereits bekannte Methoden.

Beim 1991 erfundenen Rührreibschweißen sorgt ein rotierendes Werkzeug durch seine Reibung an den beiden Materialstücken für die zum Schweißen nötige Hitze.

Das ebenfalls am IWS entwickelte Kriechformverfahren, dient dazu, geschweißte Bleche in ihre endgültige Form zu bringen. Dabei wird das Blech auf eine Musterform gelegt und an den Rändern luftdicht eingespannt. Dann erhitzt man das Blech durch Heizmatten und erzeugt zugleich einen Unterdruck in der Form. Dieser Unterdruck zieht das erhitzte Metallstück in seine endgültige Gestalt. Dieses Verfahren eignet sich besonders für Aluminium-Legierungen, die sich mit dem etablierten Streckbank-Verfahren nicht bearbeiten lassen.

Forscher am Fraunhofer IWS haben diese Maschine entwickelt, die zwei verschiedene Schweißverfahren miteinander verbindet, um daraus Rumpfstrukturen für Flugzeuge aus neuen Aluminium-Legierungen herzustellen. (#6)

IWS-entwickeltes Produktionsverfahren: Leichter, stärker, billiger

Die Kombination dieser beiden Verfahren soll nun die Produktion besonders leichter und trotzdem robuster Bauteile möglich machen. Eine ganze Reihe neuer Legierungen lässt sich mit dieser Kombination sogar am besten verarbeiten. Dazu gehört auch AA5024 AlMgSc, eine Legierung aus Aluminium, Magnesium und Scandium. Aus ihr wollen Flugzeugbauer in naher Zukunft Rumpfstrukturen von Passagierflugzeugen herstellen. Die Legierung ist ähnlich fest wie zur Zeit genutzte Aluminium-Legierungen, aber fünf Prozent leichter und korrosionsfester.

„Diese Entwicklung ebnet den Weg zu leichteren Flugzeugen, die weniger Kerosin verbrauchen beziehungsweise mehr Passagiere und Nutzlast transportieren können und zudem kostengünstig gefertigt werden können“, meint Dr. Jens Standfuß, der das Projekt koordiniert und am IWS das Geschäftsfeld Fügen leitet.

Neuartige Carbonfasern vom Fraunhofer-Institut für Angewandte Polymer-Forschung

Wissenschaftler am in Potsdam angesiedelten Fraunhofer-Institut für Angewandte Polymer-Forschung (IAP)interessieren sich dagegen für kostengünstig herstellbare Carbonfasern. Wegen der hohen Produktionskosten sind sie in Massenmärkten, etwa dem Automobilbau oder der Bauindustrie, noch nicht so stark vertreten wie Glas- oder Naturfasern. Mit ihrer „ComCarbon®“-Technologie wollen sie das ändern.

Die Hälfte der Herstellungskosten für herkömmliche Carbonfasern fällt beim Produzieren des Vorprodukts an, der so genannten Polyaycrylnitrit-Faser. Diese Precursor-Faser ist nicht schmelzbar und wird daher im teuren Lösungsspinnverfahren gefertigt. Dabei wird der Kunststoff zunächst durch Lösungsmittel verflüssigt. Dann presst man ihn durch Spinndüsen und lässt das Lösungsmittel durch vorbei geblasene Warmluft verdunsten. Aus den entstehenden Filamente stellt man dann den eigentlichen Kunststoff her.

»Wir haben eine alternative PAN-basierte Precursor-Technologie entwickelt, mit der etwa 60 Prozent der Precursor-Kosten eingespart werden können. Sie basiert auf einem kostengünstigen Schmelzspinnverfahren mit speziellen, schmelzbaren PAN-Copolymeren, die wir für diesen Zweck entwickelt haben«, erklärt Professor Johannes Ganster, der den Forschungsbereich Biopolymere am Fraunhofer IAP leitet. „Die kostengünstigen Precursor-Fasern können dann, nach Aufhebung der Schmelzbarkeit, wie herkömmliche Precursoren auf den etablierten Produktionswegen zu Carbonfasern verarbeitet werden“, so Ganster.

Beim Schmelzspinnverfahren werden zunächst geschmolzene Polymere durch Spinndrüsen gepresst und dann verfestigt. Dabei entstehen Fasern, die dann durch Aufwickeln verstreckt werden, sodass sich die Polymerketten überwiegend in Faserrichtung orientieren.

Bauhaus Luftfahrt: Neuer Treibwerksentwurf, Treibstoff aus Sonnenlicht und ein Flughafen für die Innenstadt

Das Münchener Bauhaus Luftfahrt ist eine Forschungseinrichtung, die von der Luftfahrtindustrie getragen wird. Zu den Förderern gehören Unternehmen wie Airbus, der Triebwerkshersteller MTU oder der Technologiekonzern Liebherr, dessen Luftfahrtsparte eine wichtigen Zulieferer der europäischen Luftfahrtindustrie ist. In Anlehnung an das Bauhaus der 1920er Jahre versuchen Experten verschiedener Disziplinen Perspektiven für die Zukunft der Luftfahrt zu entwickeln. Wer sich für zukunftsweisende Ideen interessiert, fand hier gleich mehrere Entwürfe.

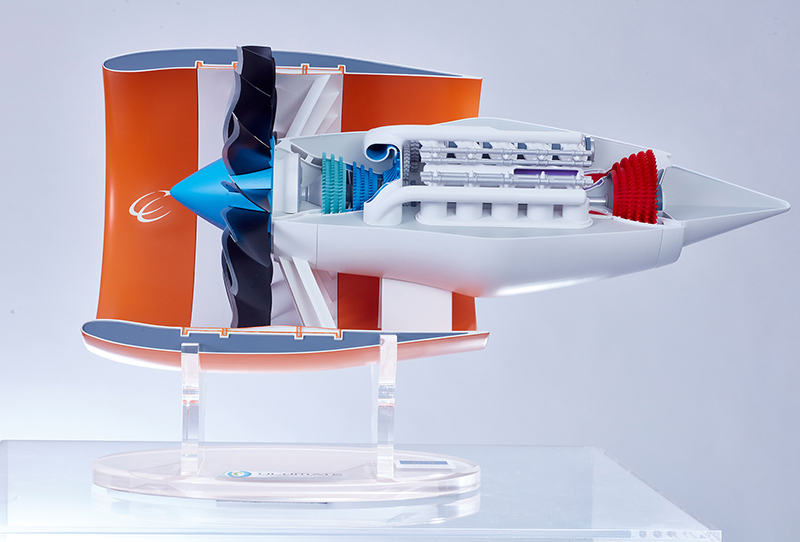

Querschnitt des neuen Treibwerkskonzepts des Bauhauses Luftfahrt. Es verbindet Kolbenmaschine und Düsentriebwerk. (#7)

Treibstoffe und ein neues Triebwerkskonzept

So zeigten Forscher den ersten mit Sonnenenergie produzieren Flugtreibstoff. Dabei liefert Sonnenlicht die Energie, um aus Wasser und Kohlendioxid synthetisches Kerosin herzustellen. Aus beiden Stoffen wird ein Synthesegas gewonnen. Das ist eine Mischung aus Kohlenmonoxid und Wasserstoff, aus dem dann in einem bereits seit den 1930er Jahren genutzten Verfahren zur Produktion von künstlichen Ölen und Benzin der Treibstoff hergestellt wird. Allerdings ist hier noch einige Forschungsarbeit zu leisten, denn dieses Fischer-Tropsch-Verfahren, das ursprünglich zu Kohleveredelung entwickelt wurde, gilt als nicht besonders wirtschaftlich. Zur Zeit nutzt es nur ein südafrikanisches Unternehmen zur Benzinherstellung.

Ein weiteres Novum war die so genannte Composite Cycle Engine, ein leistungsstarker Triebwerkstyp, der um 2050 in den Einsatz gelangen könnte. Dabei bildet eine Kolbenmaschine das Zentrum des Jettriebwerks. Sie erhöht den thermischen Wirkungsgrad des Triebwerks und ermöglicht so höhere Drücke und Verbrennungstemperaturen.

In der gezeigten Ausführung sind die Kolbenmaschinen mit der Hochdruckwelle verbunden und treiben den Hochdruckverdichter an, der wiederum die Turbinenstufe mit verdichteter Luft versorgt. So verbraucht das Triebwerk rund 15 Prozent weniger Treibstoff und stößt 10 Prozent weniger Stickoxide aus. Das Konzept ist das Produkt einer Zusammenarbeit von Experten am Bauhaus Luftfahrt, sowie von MTU und GKN Aerospace.

Das Bauhaus Luftfahrt zeigt einen Flughafen für die Innenstadt

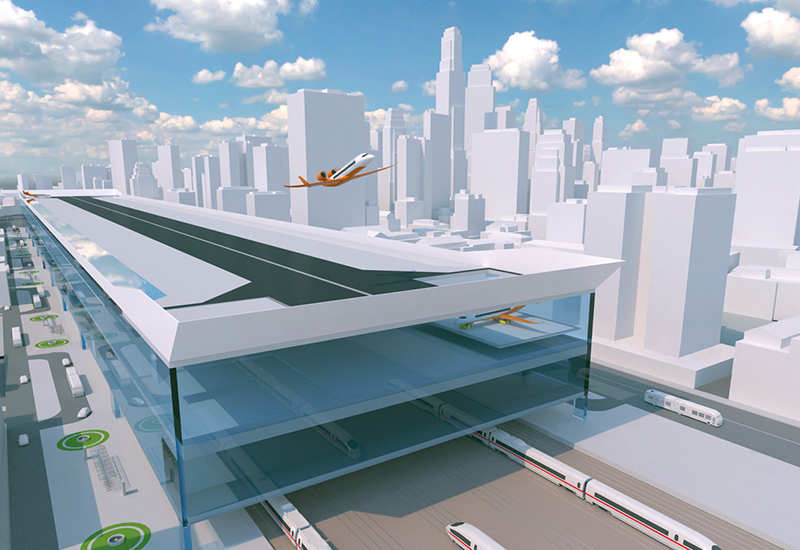

Wie bereits auf der ILA 2016 zeigte das Bauhaus Luftfahrt sein Konzept eines zentralen Flughafens, der gleichzeitig ein Regionalbahnhof ist, vor. Auf der untersten Ebene dieser „CentAirStation“ fahren die Züge ein, während auf der obersten Ebene Flugzeuge starten und landen.

So stellen sich Experten am Bauhaus Luftfahrt die „CentAirStation“ vor. Sie soll maximal 650 Meter lang und 90 Meter breit sein. (#8)

Die „CentAirStation“ des Bauhauses Luftfahrt soll in zentraler Innenstadtlage errichtet werden und den schnellen Wechsel zwischen verschiedenen Verkehrsträgern möglichst leicht machen. Hintergrund dieses Konzepts ist das von Experten erwartete weitere Wachstum des Luftverkehrs, der sich bis 2040 verdreifachen soll. Im gleichen Zeitraum rechnen Wissenschaftler zudem mit dem weiteren Wachstum der so genannten Megastädte, also urbanen Ballungsräumen mit 10 Millionen und mehr Einwohnern. Zudem strebt die Europäische Union in ihrem „Flightpath 2050“-Konzept an, dass Reisende in Europa nicht mehr als vier Stunden von Tür zu Tür brauchen.

Die „CentAirStation“ soll maximal 650 Meter lang und 90 Meter breit sein. So ließe sich auf dem Dach eine Start- und Landebahn von dergleichen Länge bauen. Bahnpassagiere kommen im Erdgeschoß an und erreichen über Aufzüge und Rolltreppen die nächste Ebene. Dort können sie entweder die „CentAirStation“ verlassen oder für ihren Flug einchecken. Auf der dritten Ebene ist Platz für 15 Gates, an denen Flugzeuge abgefertigt werden und Passagiere ein- bzw. aussteigen können. Ein abflugbereites Flugzeug wird mit einem Fahrstuhl auf die oberste Start- und Landebene gehoben, um von dort abzuheben.

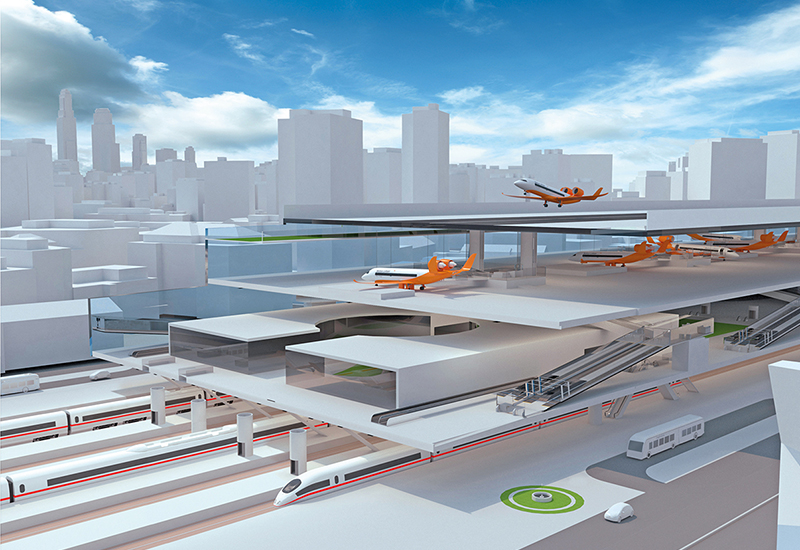

Das Prinzip der CentAirStation verbindet Flughafen und Bahnhof. Auf der obersten Ebene findet der Flugbetrieb statt, darunter werden Flugzeuge und Passagiere abgefertigt, und auf der untersten Ebene liegt der Bahnhof. (#9)

Der „CityBird“ des Bauhauses Luftfahrt: Ein Airliner für die Stadt

Das Bauhaus Luftfahrt lieferte das dazu passende Flugzeug gleich mit. Der „CityBird“ ist ein elektrisch angetriebenes Passagierflugzeug, das mit kurzen Start- und Landestrecken auskommt. Beide Designs entstanden in Zusammenarbeit mit Studenten der Glasgow School of Art.

Der „CityBird“ ist ein Verkehrsjet für die großen urbanen Zonen der Zukunft, der sich auch für Strecken von bis zu 1800 Kilometern eignet. (#10)

Der „CityBird“ kommt mit kurzen Start- und Landestrecken aus. Er hätte 28 Meter Spannweite und wäre 24 Meter lang. Der „CityBird“ soll bis zu 60 Passagiere befördern. Seine Triebwerke sind aus Lärmschutzgründen am Heck zwischen den beiden Flossen des V-förmigen Leitwerks eingebaut. Beim Start sorgt ein Katapult für zusätzliche Geschwindigkeit. Außerdem soll der kleine Airliner bis zu 1800 Kilometer weit fliegen können.

Idealerweise sollen Passagiere nicht mehr als 15 Minuten vom Betreten des Gebäudes bis zum Abflug brauchen. Hintergrund ist das von der EU ausgegebene Ziel, die Reisezeiten über 1000 Kilometer auf vier Stunden von Tür zu Tür zu reduzieren. Diese City-Flughäfen könnten die großen Flughäfen entlasten.

Bildnachweis: Titelbild: ©XXX, – #01: ©DLR , – #02: ©DLR , – #03: ©DLR , – #04: ©DLR ,- #05: ©DLR , – #06: ©Fraunhofer IWS, – #07: ©Bauhaus Luftfahrt , – #08: ©Bauhaus Luftfahrt, – #09: ©Bauhaus Luftfahrt, – #10: ©Bauhaus Luftfahrt